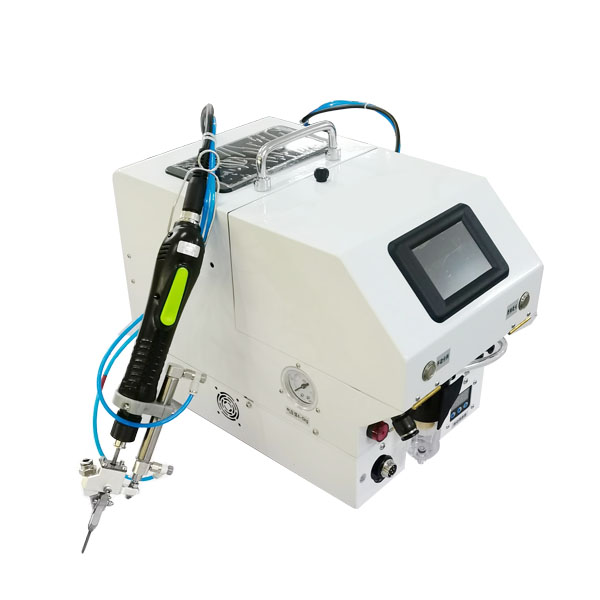

自动锁螺丝机螺丝锁偏的原因

2025-02-03 20:02:38

993

鸿翔机器人

自动锁螺丝机在操作过程中出现螺丝锁偏的问题,可能由多种因素引起。以下是一些常见的原因及解决方法:

1. 螺丝供料问题

-

原因:螺丝供料不稳定,导致螺丝在进入锁付头时位置不准确。

-

解决方法:

-

检查供料器是否正常工作,确保螺丝顺畅输送。

-

清理供料轨道,避免螺丝卡滞或堆积。

-

调整供料器的振动频率,确保螺丝排列整齐。

-

2. 锁付头与螺丝不匹配

-

原因:锁付头(电批头)尺寸与螺丝规格不匹配,导致螺丝在锁付过程中偏移。

-

解决方法:

-

根据螺丝规格更换合适的锁付头。

-

检查锁付头的磨损情况,及时更换损坏的部件。

-

3. 产品定位不准确

-

原因:待锁付的产品位置未固定好,或夹具设计不合理,导致螺丝孔位与锁付头对不齐。

-

解决方法:

-

检查夹具是否牢固,确保产品在锁付过程中不会移动。

-

优化夹具设计,确保螺丝孔位与锁付头精确对齐。

-

4. 设备调试不当

-

原因:设备的锁付参数(如锁付速度、力度、角度等)设置不合理,导致螺丝锁偏。

-

解决方法:

-

重新调试设备,调整锁付参数,确保与螺丝规格和产品要求匹配。

-

使用设备自带的检测功能,实时监控锁付过程,发现问题及时调整。

-

5. 螺丝孔位加工误差

-

原因:产品本身的螺丝孔位加工不精确,导致螺丝无法对准。

-

解决方法:

-

检查产品加工工艺,确保螺丝孔位符合设计要求。

-

在锁付前增加视觉检测系统,自动识别孔位并调整锁付头位置。

-

6. 设备机械结构问题

-

原因:设备的机械部件(如导轨、丝杠等)磨损或松动,导致锁付头位置偏移。

-

解决方法:

-

定期维护设备,检查机械部件的磨损情况,及时更换或紧固。

-

校准设备的运动轨迹,确保锁付头的定位精度。

-

7. 环境因素干扰

-

原因:车间环境(如振动、灰尘等)可能影响设备的稳定性。

-

解决方法:

-

改善车间环境,减少振动和灰尘对设备的影响。

-

为设备增加防震装置或防护罩。

-

总结

螺丝锁偏问题通常是由设备、工艺或环境等多方面因素共同作用的结果。通过仔细排查原因并采取相应的解决措施,可以有效减少此类问题的发生,确保自动锁螺丝机的稳定运行和产品质量。