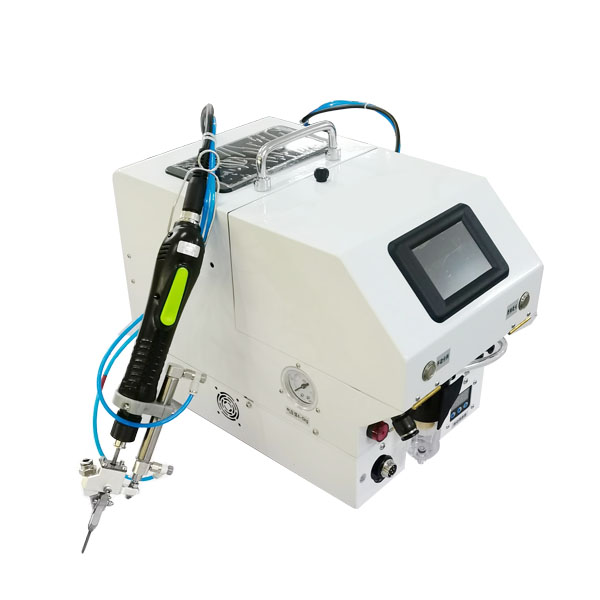

自动锁螺丝机如何选择?

挑选自动锁螺丝机时,需结合生产需求、设备性能、成本效益和售后服务等多方面因素综合考量。以下是具体的步骤和注意事项:

一、明确生产需求

-

产品类型

-

确定待锁付产品的材质(金属、塑料、PCB板等)、尺寸、重量及结构复杂度。

-

是否需要多角度锁付(如侧面、倒置螺丝)?是否有遮挡需特殊设计?

-

-

螺丝规格

-

螺丝尺寸(长度、直径)、类型(普通螺丝、自攻螺丝、带垫片螺丝等)。

-

是否需兼容多种螺丝?非标螺丝可能需要定制供料系统。

-

-

产能要求

-

计算当前及未来的生产节拍(如每小时锁付数量)。

-

单轴设备适合小批量,多轴(4轴以上)或转盘式设备适合大批量。

-

-

自动化程度

-

是否需要与生产线集成(如搭配机械臂、传送带)?

-

是否需要视觉定位、扭力实时监控或数据追溯功能?

-

二、关键设备参数

-

锁付精度

-

精密行业(如手机、相机)需误差≤0.1mm;一般工业可放宽至0.3mm。

-

视觉定位系统可提升精度,适合复杂位置。

-

-

扭矩控制

-

扭矩范围需覆盖螺丝规格(如0.1~5N·m)。

-

选择数字式扭矩调节,避免机械式误差。

-

-

供料系统

-

振动盘供料:适合标准螺丝,成本低但噪音大。

-

排列机供料:适合非标螺丝或长螺丝,稳定性高。

-

真空吸附供料:用于微型螺丝(如M0.6)或易卡料场景。

-

-

多轴配置

-

根据产品工位数量选择轴数(如4轴、6轴)。

-

多轴同步锁付可提升效率,但需确保产品定位准确。

-

-

兼容性

-

设备是否支持快速换型(如更换治具、程序切换)?

-

模块化设计更灵活,适合多品种生产。

-

三、设备性能与稳定性

-

品牌与口碑

-

优先选择有行业经验的品牌(如日本JANOME、国产嘉熠、快克)。

-

参考同行案例或要求厂家提供试用报告。

-

-

核心部件质量

-

电机(伺服电机精度高于步进电机)、导轨(THK、上银品牌更耐用)。

-

供料系统故障率是常见问题,需重点测试。

-

-

稳定性测试

-

要求连续运行测试(如8小时),观察卡料率、误锁率。

-

复杂场景测试(如螺丝带油、轻微变形)。

-

四、成本与性价比

-

预算范围

-

国产设备价格:3万~15万元;进口设备:10万~50万元。

-

考虑隐性成本:耗材(吸嘴、导轨)、维护费、升级费用。

-

-

投资回报率(ROI)

-

计算人工替代效率(如1台6轴机≈4名工人)。

-

预估设备寿命(一般5~8年)与维护成本。

-

五、售后服务与支持

-

技术支持

-

是否提供免费培训、调试?

-

远程诊断和故障响应时间(如24小时内上门)。

-

-

保修条款

-

核心部件保修期(电机、控制系统通常1~3年)。

-

易损件(吸嘴、导轨)是否提供备用件。

-

六、实地测试与验证

-

带样机试锁

-

携带产品样品和螺丝到厂家现场测试,验证精度和速度。

-

模拟实际生产环境(如震动、温度变化)。

-

-

对比多家方案

-

获取3家以上供应商方案,对比参数、价格和服务。

-

七、智能功能扩展

-

数据追溯:记录每颗螺丝的锁付时间、扭矩,用于质量回溯。

-

物联网(IoT):接入MES系统,实时监控设备状态。

-

AI防错:通过视觉检测漏锁、浮锁等缺陷。

总结建议

-

中小批量生产:选单轴或双轴+振动盘供料,国产设备性价比高。

-

大批量/高精度需求:选多轴+视觉定位+进口核心部件(如电批)。

-

非标场景:优先定制方案,确保供料和锁付机构适配。

通过以上步骤,可系统化筛选出适合自身生产的自动锁螺丝机,兼顾效率、成本和长期稳定性。